Cangzhou Losier Technology Development Co., Ltd. Gespecialiseerd in de verwerking en verkoop van aluminium gietstukken, koperen gietstukken, ijzeren gietstukken en gegoten onderdelen. Met bekwame kwaliteitscontrolepersoneel en werknemers garanderen wij u een keuze in zowel stijl als kwaliteit.

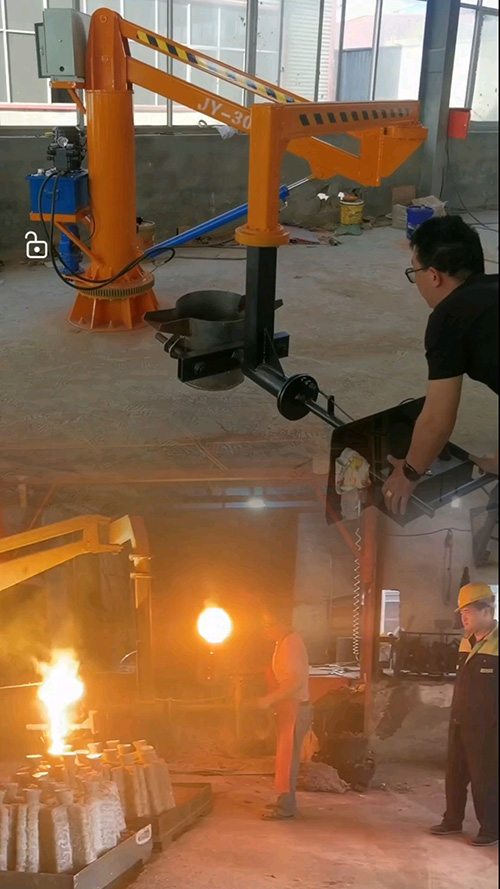

In de moderne productie wordt het-casteren, met zijn hoge efficiëntie en precisie, veel gebruikt in verschillende industrieën, waaronder automotive, elektronica en huishoudelijke apparaten. Vandaag brengen we u achter de schermen van onze die-casting-faciliteit om over deze branche te leren.

Wat is het afsterven?

Die-casting is een proces waarbij gesmolten metaal in een schimmel onder hoge druk wordt gegoten en vervolgens wordt gekoeld en gevormd. De belangrijkste kenmerken zijn een hoge mate van automatisering, korte productiecycli en zeer nauwkeurige afgewerkte producten. Het is vooral geschikt voor de massaproductie van kleine, precisieonderdelen.

Gemeenschappelijke gegoten metalen materialen omvatten aluminiumlegeringen, zinklegeringen en magnesiumlegeringen. Het kiezen van de juiste legering kan de productprestaties aanzienlijk verbeteren in verschillende toepassingen. Aluminiumlegeringen worden bijvoorbeeld op grote schaal gebruikt in automotoren, warmtewisselaars en andere componenten vanwege hun uitstekende thermische geleidbaarheid en corrosieweerstand.

Die castingproces

In een dobbelsteenfabriek is elke stap cruciaal. Het hele dobbelsteengietproces bevat voornamelijk de volgende stappen:

Schimmelontwerp en -productie: de mal is de sleutel tot het matrijsgietproces, waarbij de vorm en precisie van het eindproduct worden bepaald. Bij het ontwerpen van de schimmel moeten factoren zoals materiaalbevelbaarheid, koelefficiëntie en gemak van demolding na het vormen worden overwogen.

Smeltmetaal: in een oven van hoge temperatuur worden metalen zoals aluminiumlegeringen of zinklegeringen tot een gesmolten toestand verwarmd. Temperatuurregeling is cruciaal om de kwaliteit van het gieten te sterven; Overmatig hoge of lage temperaturen kunnen de precisie en het uiterlijk van het product beïnvloeden.

Spuitgieten: gesmolten metaal wordt geïnjecteerd in een schimmel onder hoge druk, snel afgekoeld en gevormd. Dit proces duurt meestal van enkele seconden tot tientallen seconden, afhankelijk van het type metaal en de complexiteit van de mal.

Demolding en reiniging: het afgewerkte gieting wordt uit de mal verwijderd en ondergaat demolding, ontbrekingen en andere processen om overtollig metaal te verwijderen en de eindproductvorm te bereiken.

Inspectie en kwaliteitscontrole: na productie ondergaan de castings rigoureuze testen, waaronder dimensionale nauwkeurigheid, oppervlakte -afwerking en materiaalsterkte. Testapparatuur met een hoge precisie, zoals 3D-meetmachines en filmdiktemeters, zorgt ervoor dat de productkwaliteit voldoet aan hoge normen.

Het kernconcurrentievermogen van sterfte-planten

Naast verfijnd vakmanschap wordt het concurrentievermogen van sterfte-casting-planten ook weerspiegeld in de volgende aspecten:

Technische sterkte: met de vooruitgang van de productietechnologie gaan die-castingprocessen geleidelijk op weg naar intelligente en geautomatiseerde processen. Moderne die-casting-planten gebruiken over het algemeen hoogwaardige digitale besturingssystemen, die elke stap van het proces nauwkeurig kunnen regelen, waardoor de productconsistentie en hoge kwaliteit worden gewaarborgd.

Voordelen van apparatuur: een hoogwaardige sterfte-fabriek zal grote dobbelsteen-casting-machines en geavanceerde testapparatuur hebben om een verscheidenheid aan complexe en precieze giettaken af te handelen. Zinklegering en aluminiumlegering van aluminium legering die van 80 tot 1.000 ton variërend van 80 tot 1.000 ton, kunnen bijvoorbeeld gietstukken van verschillende specificaties aan om aan verschillende behoeften van de klant te voldoen.

Kwaliteitscontrole: sterfte-casterende planten behouden bijzonder strikte kwaliteitscontrole. Veel fabrieken hebben een volledig inspectiesysteem geïmplementeerd, met behulp van gestandaardiseerde en geregulariseerde processen om ervoor te zorgen dat elk product voldoet aan de technische vereisten. Uitgebreide testapparatuur en beheersystemen verbeteren de consistentie en betrouwbaarheid van de product.

Industrie -applicaties en toekomstige trends

Met de snelle ontwikkeling van industrieën zoals nieuwe energie en intelligente productie, wordt de toepassing van sterfte-technologie steeds meer wijdverbreid. De vraag naar gegoten producten neemt met name toe in gebieden zoals nieuwe onderdelen van het energievoertuig, energieopslagapparatuur en huishoudelijke hardware.

In de toekomst zal de die-casting-industrie zich in de volgende richtingen ontwikkelen:

Groen en milieuvriendelijk: met toenemende eisen van het milieubescherming zal de die-casting-industrie meer nadruk leggen op energiebesparing en emissiereductie, waardoor de toepassing van groene productieprocessen wordt bevorderd.

Hoge efficiëntie en intelligentie: toekomstige die-casting-planten zullen meer nadruk leggen op geautomatiseerde en intelligente productie, waardoor AI en Big Data Analytics worden gebruikt om de productie-efficiëntie en productkwaliteit te verbeteren.

Hoge precisie en aanpassing: naarmate de eisen van de klant voor productprecisie en personalisatie blijven toenemen, zullen die-casterende fabrieken hun investering in precisieproductie vergroten om aan de diverse markteisen te voldoen.

Als een essentieel onderdeel van de moderne productie, zorgen die-casterende fabrieken voor de productie van een breed scala aan gietstukken van hoge kwaliteit door geavanceerde processen en strikte kwaliteitscontrole. Met continue technologische vooruitgang zal de die-casting-industrie meer ontwikkelingsmogelijkheden inluiden en een essentiële kracht worden die de ontwikkeling van de moderne industrie ondersteunt.

Achter elke precisie die sterft, is de kristallisatie van technologie en de niet-aflatende inspanningen van de onderneming. Naarmate de productie-industrie blijft innoveren, zal het-casting blijvende en betrouwbare onderdelen bieden voor een breed scala van industrieën, wat verder bijdraagt aan de wereldwijde industriële ontwikkeling.

Je bent ook welkom om onze fabriek te bezoeken.